ООО "ПК ММ" предоставляет услуги по видам:

- Анодирование;

- Горячее цинкование;

- Лазерная резка;

- Порошковая покраска металла;

- Правка плоского металлопроката;

- Продольно-поперчная резка рулонов;

- Размотка арматуры;

- Плазменная резка;

- Рубка металла гильотиной;

- Сварочно-сборочные работы;

- Токарная обработка;

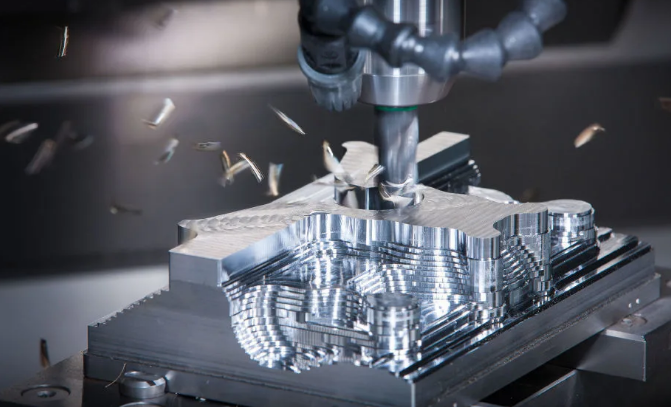

- Фрезирование металла;

- Шлифовка металла;

- Услуги по перфорации гладких и профилированных листов.

Анодирование

Анодирование представляет собой процедуру образования на поверхности различных металлов оксидной пленки путем анодного окисления. Наращивание оксидной пленки осуществляется в проводящей среде. На поверхности металла такая пленка держится достаточно хорошо.

Виды анодирования:

В зависимости от вида кислородсодержащей среды, заполняющей межэлектродное пространство, различают анодирование: в водных растворах электролитов, в расплавах солей, в газовой плазме, плазменно-электролитическое. Анодирование в водных растворах электролитов это наиболее распространенный и универсальный способ, легко поддающийся автоматизации.

Механические свойства анодно-окисных покрытий

Анодно-окисное покрытие обладает прочным сцеплением с основным металлом; обладает более низкой теплопроводностью, чем основной металл; стойко к механическому износу.

Анодировка на сплавах

- марок Д1, Д16, В95, Ак6, АК8: 1960-2450 МПа (200-250 кгс);

- марок А5, А7, А99, АД1, АМг2, АМг3, АМг5, АМг6, АМц, АВ: 2940-4900 МПа (300-500 кгс).

Наша компания предлагает анодирование:

- с защитным покрытием (11 мкм и выше)

- с декоративным покрытием (от 20 мкм и выше)

Горячее цинкование.

Горячее цинкование — покрытие металла (обычно железа или стали) слоем цинка для защиты от коррозии путём окунания изделия в ванну с расплавленным цинком при температуре около 460°C. Под атмосферным воздействием чистый цинк (Zn) вступает в реакцию с кислородом (O2) и формирует оксид цинка (ZnO), с последующей реакцией с диоксидом углерода (CO2) и формированием карбоната цинка (ZnCO3), обычно серого матового, достаточно твёрдого материала, останавливающего дальнейшую коррозию материала.

Горячее цинкование считается одним из самых надёжных, экономичных и потому распространённых методов защиты железа и стали от коррозии.

ООО «ПК ММ», предлагает нанесение цинкового покрытия толщиной от 20 до 200 микрон различными способами. Стоимость услуг по оцинковке металла зависит от выбранного способа и объема заказа.

Лазерная резка

Лазерная резка, или LBC (Laser Beam Cutting), как она обозначается во всем мире, – это процесс, при котором материал в зоне реза нагревается, а затем разрушается при помощи лазера. Лазерная резка металла выполняется на полностью автоматизированных комплексах с мощными лазерными резаками. Эти установки созданы с применением число-программных систем управления (ЧПУ). Для серийного производства изделий достаточно создания единого технического задания — все разрезы будут выполняться по единой схеме, что обеспечит полное соответствие готовой продукции актуальным стандартам.

Металлообработка с применением лазера обладает свойствами создания мельчайших разрезов и микроотверстий, что гарантирует максимально быстрое изготовление мелких деталей.

Какие металлы мы обрабатываем лазером?

- Оцинкованная сталь;

- Углеродистая сталь;

- Нержавеющая сталь;

- Алюминий;

- Медь;

- Титан;

- Латунь;

- Броневая сталь

Лазерная резка — цена / стоимость

Стоимость работ по лазерной резке определяется расценками на машинное время, затраченное на выполнение всех необходимых операций для выполнения заказа. В свою очередь время зависит от ряда факторов — свойств и толщины материала, геометрической сложности получаемого изделия, длины контура резки и т.д.

Выполним лазерную резку листового металла толщиной от 2 мм до 20 мм.

ООО «ПК ММ» предлагает эффективный раскрой и все услуги формования заготовок из металла и других материалов на современных лазерных станках, способны разрезать металл толщиной от 0,35 мм до 30 мм.

Порошковая покраска металла

Правка плоского металлопроката

- холодные методы правки, основанные на принципе удлинения волокон сварного соединения, которые при сварке получили пластические изменения укорочения. Данные методы получили большое распространение, т.к. могут осуществляться проколачиванием, прокаткой области сварного соединения, растяжением;

- правка растяжением на специальных растяжных машинах;

- правка методом проколачивания области сварного соединения (применяется для элементов, имеющих толщину менее 10 мм);

- тепловые методы. При применении таких методов предусматривается осуществление местного нагрева деформированных элементов и частей конструкций.

- Мы исправляем дефекты оцинкованной, холоднокатаной, нержавеющей стали, стали с полимерным покрытием.

- Ширина обрабатываемой стали, мм — от 700 до 1600 мм..

- Обрабатываемые толщины 1,5 мм-4 мм

- В работе используем правильное оборудование самого высокого класса (Количество правильных роликов — 21).

- Готовы работать с давальческим сырьем.

- Контроль качества продукции осуществляется на специальном измерительном столе, который позволяет не только оценить плоскостность, но и геометрию (длину и ширину листа) .

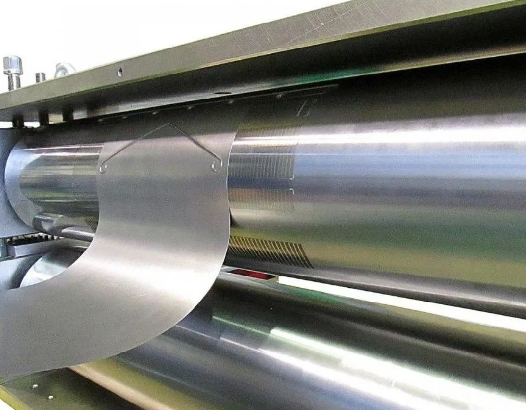

Продольно-поперечная резка рулонов.

Продольно-поперечная резка включает в себя продольный роспуск металла и нарезку деталей нужных форм и размеров. Современные автоматизированные линии европейского качества позволяют обрабатывать большие объемы, в короткие сроки и с минимальными допусками по ширине и длине. Наш завод обеспечивает полное соответствие готовой металлопродукции техническому заданию заказчика.

Продольно поперечная резка рулонов металла

Оборудование в комплексе состоит из разматывателя, правильного устройства, измерителя, ножниц, конвейера, укладчика, гидросистемы, пневмосистемы и электросистемы. На нашей линии производится максимально точная подача и продольно поперечная резка рулонов металла. С помощью данного оборудования, обработке подвергается любой рулон или лист.

Продольная резка рулонного проката

Продольная резка рулонного проката предполагает наличие специального оборудования. Линия представляет собой механизм, осуществляющий раскрой стального сырья на узкие ленты и сматывающий их в штрипс.

По сути, такие линии являются только подготовительным этапом по выпуску лент необходимой ширины, которые используются в дальнейшем в других, профилегибочных, линиях и в комплексах: перфорационных и штамповочных.

Комплектуются линии приводными разматывателями или функционируют по принципу протягивания полос за счет собственного натяжения.

Продольная резка проводится в полностью автоматизированном режиме, устройство управляется оператором дистанционно.

Поперечная резка рулонного металлопроката

Установка, на которой производится поперечная резка рулонного металлопроката, осуществляет разделение стального листа на мелкие элементы в соответствии с заранее заданными параметрами. Каждая установка рассчитывается на определенную толщину листа.

Резка длинномерного проката

Такой вид деятельности, как резка металлического проката, входит в перечень основных услуг каждого металлосервиса. Различают два метода резки металла: продольный и поперечный. Подвидом продольного способа является резка длинномерного проката.

Длинномерный металлопрокат отличает большая величина обрабатываемого материала, что привносит некоторые особенности в способ резки металлического сырья. Здесь так же следует различать резку длинномерного листового и арматурного проката. Обе разновидности требуют специального подхода.

ООО «ПК ММ» оказывает услуги продольно-поперечной резки рулонной и листовой холоднокатаной и оцинкованной стали, стали с полимерным покрытием, нержавеющей стали, алюминия, электротехнической стали широкого диапазона толщин, с возможностью нанесения защитной пленки различной адгезии. Осуществляем данную услугу как на собственном сырье, так и на материале заказчика, по давальческой схеме.

Размотка арматуры.

- Размотка бухты

- Операция правки – выпрямление прута и придание ему геометрически правильной линейной формы

- Очистка проволоки и нарезка прутков заданной длины.

- Размотку и нарезку арматуры разной толщины (от 1,8-16 мм), подаваемой в бухтах весом 50-2500 кг.

- Точность порезки с допуском в пределах 2 мм.

- Высокую скорость размотки, что позволяет свести к минимуму сроки подготовки любой партии прутков.

- Минимизацию потерь исходного материала. При размотке холоднокатаной арматуры потери сводятся к нулю. Потери при размотке горячекатаной арматуры составляют до 1%, легированной арматуры (марки 25г2с, 35гс) – до 2%. Для сравнения: при ручной размотке и рубке арматуры потери от изначальной массы могут достигать до 10%.

Об услуге роспуска арматуры, проволоки ВР и катанки из бухт в прутки, нарезке в определённый размер, можно проконсультироваться с менеджерами нашей компании. Заказ данной услуги происходит предварительно и осуществляется по предоплате. От клиента потребуется также схема резки данного металлопроката. Мы готовы предложить вам консультацию со специалистами, доставку и самовывоз готовых конструкций – всё это по выгодным для Вас условиям!

Плазменная резка

Плазменная резка это технология обработки изделий из металла, при которой роль резака играет струя плазмы.

Плазма – это поток ионизированного газа, нагретого до температуры в несколько тысяч градусов. В таком потоке присутствуют отрицательно и положительно заряженные частицы. Ему присущи квазинейтральные свойства, то есть в бесконечно малом объеме суммарный заряд уравновешивается и оказывается равен нулю. Однако за счет наличия свободных радикалов плазма способна проводить электричество.

Благодаря сочетанию таких свойств плазмы, как высокая температура, способность проводить электричество и скорость потока, превышающая скорость звука, удалось разработать устройство для плазменной резки.

Если говорить проще, то речь идет о нагреве металла струей плазмы при помощи плазмореза. Этот аппарат создает между соплом резака и обрабатываемым металлом электродугу.

Резка металлических изделий производится двумя способами, такими как:

- Рез прямого действия, который также называют плазменно-дуговой резкой.

- Рез косвенным воздействием.

Обе разновидности резаков ученые называют плазмотронами, то есть генераторами плазмы.

Преимущества плазменной резки:

- Плюсы плазменной резки включают простоту использования, лучшее качество кромки и большую скорость перемещения.

- Плазменная резка не зависит от окисления, поэтому может резать алюминий, нержавеющую сталь и любой другой проводящий металл.

- Работа с любыми металлами: черными, цветными, тугоплавкими.

- Производительность при разделке металла малой и средней толщины в 3 раза выше ручной кислородной резки.

- Точечный, локальный нагрев поверхности, без лишней деформации и перегрева все детали.

- Безопасность, поскольку отсутствуют баллоны с горючим газом.

- Возможность фигурной резки сложных форм.

- Нужна для периодических ремонтных работ, технического обслуживания или проектов, которые требуют больших объемов резки.

Недостатки плазменной резки:

- Высокая стоимость аппаратов для резки, даже когда речь идет о наиболее простых ручных устройствах.

- Предельная толщина обрабатываемого таким образом металла составляет лишь 100 мм.

- Высокий уровень шума, вызванный тем, что подача воздуха или газа производится на большой скорости.

- Непростое дорогое оборудование требует постоянного грамотного технического обслуживания.

- Отметим, что при резке нагревается только небольшой участок поверхности заготовки. После чего ему требуется меньше времени на остывание, чем когда работают лазерные или механические устройства для резки.

О плазменной резки и стоимости услуг можно проконсультироваться с менеджерами нашей компании.

Рубка металла гильотиной

Рубка металла на гильотине (разделение на части) листового металла применяется для резки и раскроя листового металла с высоким уровнем точности.

Гильотинные ножницы обеспечивают высокую точность и минимальные потери, край среза не имеет зазубрин и окалин, при наличии полимерного или лакокрасочного покрытия на обрабатываемом листе металла они не повреждаются. Оборудование характеризуется высокой производительностью, простотой эксплуатации. Единственным ограничением для резки является толщина обрабатываемого металла – до 2 см. Резка материала выполняется в поперечном, продольном сечении, после завершения работ на кромке изделия не остается заусениц, а его покрытие (краска) не повреждается.

Преимущества метода

Рубка листового металла гильотинными ножницами — это:

- минимальные затраты вашего времени — высокоточные станки с ЧПУ работают быстро, точно, аккуратно;

- ровный срез края — рубка гильотиной не оставляет заусениц, заломов, окалин;

- оптимизация процесса — детали выходят полностью готовые к применению других операций, например — покраске, сверлению, токарно-фрезерной обработке.

Рубка металла в ООО «ПК ММ» — это еще и низкая цена на услугу за счёт отсутствия отходов и лома. Для изготовления деталей на гильотине используются листы толщиной от 5 до 20 мм. Ширина реза зависит от данного показателя и от технических возможностей оборудования.

Сварочно-сборочные работы.

Сварка является одним из самых востребованных видов работ в строительной сфере, она применяется для монтажа металлоконструкций любого назначения – межэтажных перекрытий, балок, ограждений и лестниц, а также металлоконструкций нестандартного размера.

В нашей компании проведением сварочно-сборочных работ занимаются только профессиональные инженеры-проектировщики и сварщики, имеющие высокую базовую квалификацию и практический опыт в сфере возведения металлоконструкций. Это позволяет им сваривать конструкции любой сложности и конфигурации из различных марок сталей и цветных сплавов.

Обширные ресурсы и использование новейших технологий позволяют нам предлагать заказчикам не только весь комплекс услуг по металлообработке и термообработке, но и исполнение сварочно-сборочных работ любой сложности. Мы принимаем заказы, как от частных лиц, так и в масштабах промышленного производства.

Виды сварочных работ, выполняемые в сварочно-сборочном цехе:

- Полуавтоматическая сварка нержавеющих сталей в среде защитных газов;

- Полуавтоматическая сварка легированных и малоуглеродистых сталей в среде СО2;

- Ручная электродуговая сварка всех марок сталей плавящимся электродом;

- Аргонодуговая сварка;

- Автоматическая сварка;

- Гибка, рубка, вальцовка;

- Плазменная резка, сварка.

Также проводятся работы по сварке:

- металлоконструкций;

- нестандартных изделий;

- по ремонту спецтехники;

- армированных каркасов.

Сварочно-сборочный цех укомплектован современными сварочными аппаратами ручной дуговой, полуавтоматической и автоматической сварки, а также окрасочным и термическим оборудованием.

Техническая оснащенность в совокупности с высокой квалификацией рабочих позволяет нам производить на заказ самые сложные металлоконструкции. К производимой нашими специалистами продукции предъявляются самые высокие требования, поэтому при сварочных и сборочных работах применяются лишь высококачественные расходные материалы от производителей, зарекомендовавших себя в данной отрасли, – электроды, сварочная проволока, прутки, флюсы и т.д.

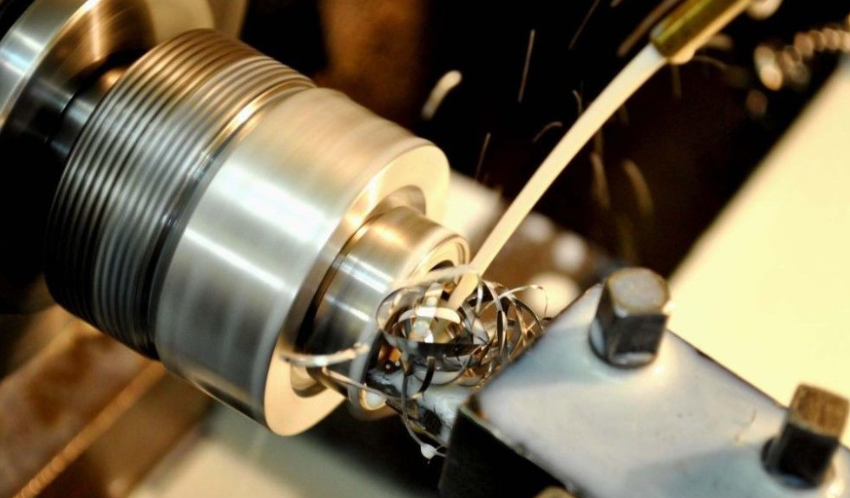

Токарная обработка

Эта услуга – одна из самых востребованных в нашей сфере. Большинство металлических изделий, встречающихся в разных сферах жизни, изготовлены именно этим способом. Валы, диски, зубчатые колеса, гайки, муфты, шкивы — далеко не полный список деталей, производимых на токарных станках. Наряду с фрезерными работами, это один из базовых типов механической металлообработки.

Токарная обработка металла с высокой точностью по чертежам заказчика. Производим токарные работы на заказ на современном оборудовании высокого класса с числовым программным управлением (ЧПУ). Это гарантирует точность работ и доступную цену.

Токарную обработку металла различают в зависимости от применяемых станков на производстве:

- Токарно-винторезный;

- Токарно-револьверный;

- Токарно-карусельный;

- Токарно-шлифовальный;

- Лоботокарный.

Каждый токарный станок имеет свои особенности, но все токарные станки с ЧПУ способные выполнять следующие операции по обработке металла:

- Обтачивание цилиндрической поверхности;

- Обтачивание конической поверхности;

- Создание резьбы;

- Подрезка торца;

- Растачивание;

- Отрезание и точение канавок;

- Точение спиральных канавок;

- Обработка фасонной поверхности;

При токарной обработки металла можно изготовит следующие детали:

- вал;

- штифт;

- шпильку;

- ось;

- фланец;

- корпуса любых размеров и конфигураций;

- палец;

- втулку;

- шайбу;

- штуцер;

- кольцо.

Цены на токарные работы при изготовлении деталей

Стоимость услуги токарной обработки металла на станке с ЧПУ для каждого заказчика определяется индивидуально, и указывать стоимость работы токаря бессмысленно, поскольку стоимость изготовления детали на заказ определяет в зависимости от сложности предстоящих токарных работ.

Для определения реальной стоимость токарных работ при изготовлении детали необходимо ознакомиться с чертежами изделия. Также важно знать необходимое количество деталей в заказе и материал из которого необходимо изготовить деталь, поскольку вторая и последующая детали будут стоить дешевле, а стоимость сырья напрямую влияет на себестоимость изготовления детали.

Фрезирование металла

- Торцевое фрезерование

- Концевые

- Цилиндрические,

- Зубчатое.

- Фасонное,

Шлифовка металла

- круглые шлифовании металла;

- изменении шероховатости внутренних поверхностей;

- зубошлифовании;

- бесцентровое шлифование;

- шлифовании плоских поверхностей.

- Черновое точение металла. В это время заготовка приобретает необходимую форму и размер с учетом припуска.

- Чистовое точение. Оно требуется для того, чтобы придать детали нужный размер.

- Фрезерование. Этот технологический процесс необходим для механического снятия металла. Обычно обрабатываются шестерни и корпусные детали.

- Термообработка. За счет закалки увеличивается твердость поверхности и прочность детали, а посредством отпуска и отжига снижают хрупкость структуры металла. Иногда требуется и термохимическая обработка, то есть в поверхностный слой вносятся определенные химические вещества.

Услуги по перфорации гладких и профилированных листов

- сверловка с помощью режущего инструмента;

- холодная штамповка на перфорационных прессах.

- линейное и V-образное расположение отверстий

- различные диаметры отверстий

- разнообразная толщина металла от 0.6 до 1,0 мм

- широкий сортамент нержавеющих сталей